“江南可采莲,莲叶何田田。” 纳米科学家采摘的不是莲子,而是漂浮在熔融金属液面上的六边形“莲叶”——石墨烯。

最近,科研人员将金属铜熔融,在形成的金属液面上将高分子PMMA热解碳化,获得尺寸均一的六边形石墨烯微片,并在气流辅助下,通过静电相互作用形成高度规整的阵列。这也是首次通过自组装得到二维的超有序阵列结构。

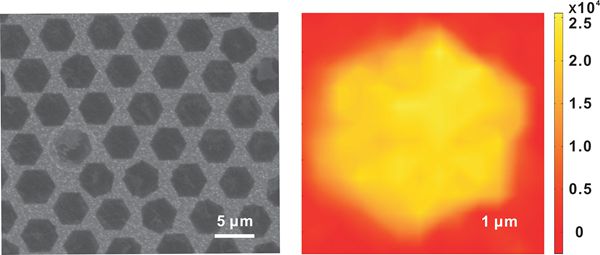

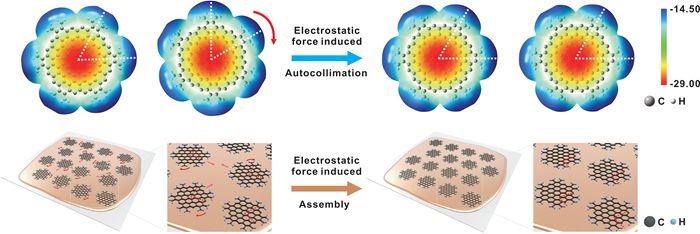

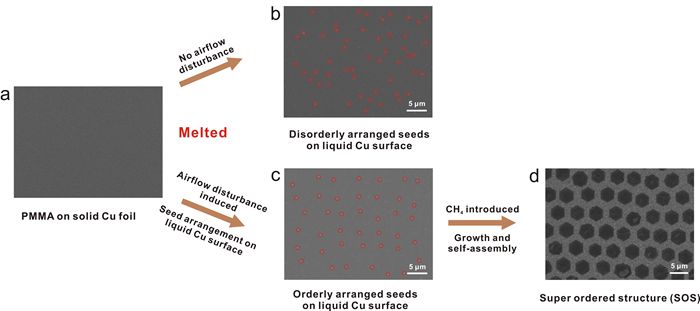

图1 由PMMA热解得到的石墨烯微片 实际上,无论是固态碳源热解制备石墨烯还是石墨烯液面自组装,此前都已有研究者做过相关工作。对于固态碳源制备石墨烯,此前研究者的关注点主要在于大面积、高质量、少层数的石墨烯薄膜的制备,意在降低反应温度(相对于CVD法),以及易于图案化(Nature, 2010, 468, 7323, 549-552;J. Phys. Chem. Lett., 2011, 2, 493-497)。液面自组装则主要利用平整的气-液界面(通常为水或某些有机溶剂)及其表面张力对石墨烯(或氧化石墨烯)微片的作用,使微片拼接成膜(通常有一定程度的层叠)(Adv. Mater., 2009, 21, 29, 3007-3011;Adv. Funct. Mater., 2014, 24, 3456-3463)。 在该项研究中,研究者反其道而行之,在更高的温度下使铜箔熔融(1080℃-1120℃,纯铜熔点为1083℃),在H2气氛下使铜箔上事先旋涂的PMMA热解碳化,形成石墨烯生长的核心位点,随后引入气相碳源CH4继续生长,通过CH4与H2流量的双向调控,可以有效调节石墨烯微片的尺寸,并使其晶体结构更完整、形状更接近六边形。如上所述,这些微片将在气流和静电力的共同驱动下组装成阵列。研究者将其组装机理解释为一种流变行为。这其实很好理解,熔融金属和载气分别提供了流动性和驱动力,使石墨烯微片可以自由调整其位置和取向,如同“浮萍寄清水,随风东西流”,这在液面自组装中是不少见的;但由于石墨烯微片具有各向异性的静电场,因此当微片相互靠近时,倾向于以能量最低的方式排列,于是产生了取向性,形成有序的阵列。

图2 石墨烯微片各向异性的静电势分布及其引导下的自组装过程 研究者将这种石墨烯阵列制成背栅场效应管,结果显示其性能良好(载流子迁移率、转移特性等),与未组装的单晶石墨烯片相当,说明自组装过程及形成的结构不会降低其性能。用同样的方法,他们还成功制备了氮掺杂的石墨烯超有序阵列。

图3 气流对石墨烯微片自组装的促进作用

总之,用这种工艺制备的石墨烯阵列不仅单片结构完好(由于反应温度高,且有平整基底),具有石墨烯本征的优异性质,还可能因为其可调节的超有序结构而具有更多有吸引力的特性。制备上主要采用固态碳源,划算且可靠性好。因此,这种材料及其制备工艺有望在光电子器件中得到应用。 相关研究成果在线发表于知名期刊Journal of the American Chemical Society上。(DOI: 10.1021/jacs.6b03208. M. Zeng, L. Wang, J. Liu, et al. Self-Assembly of Graphene Single Crystals with Uniform Size and Orientation: The First 2D Super-Ordered Structure. Journal of the American Chemical Society, 2016, 138, 7812-7815) 本文原文刊载在“低维材料”微信平台,衷心感谢作者“清风徐来”。 |